Equipamentos 5 eixos costumavam ser vistos como “alto investimento” para as indústrias. Apesar de não podermos ignorar o fato de que os valores destes equipamentos são realmente mais elevados em relação a uma máquina 3 eixos, é cada vez mais importante tornar as empresas competitivas em um mercado tão concorrido. Mas como, de fato, a usinagem em máquinas 5 eixos pode tornar uma empresa mais competitiva?

A primeira resposta para essa pergunta, normalmente, é a redução de setups em máquina na fabricação da peça, sendo que em uma máquina 5 eixos é possível usinar até 5 lados em um único setup – algo que reduz muito o tempo de processo, comparado com máquinas 3 eixos. Empresas realizam investimentos a fim de se tornarem mais produtivas, com o objetivo de reduzir custos e possibilitar a diminuição dos prazos de entrega.

Mas podemos ir muito além disso, desde diminuir ou, até mesmo, eliminar a necessidades de eletrodos em um molde e reduzir custos em aquisição de ferramentas de corte. Com a usinagem 5 eixos, conseguimos acesso a regiões que dificilmente conseguiríamos em 3 eixos, permitindo utilizar ferramentas de menor diâmetro com maior frequência e segurança.

Se contabilizarmos o custo de material, tempos de projeto, programação, custos de operação no centro de usinagem e na eletroerosão, esse somatório agrega um alto custo para empresa, servindo como mais um indicativo da eficiência que usinagens em 5 eixos trazem para as empresas.

“Hoje em dia, as ferramentarias têm que ter uma máquina com configurações avançadas e que solucionem um pacote de problemas da indústria. Caso contrário, vão ficar para trás. O WORKNC, por exemplo, solução que utilizamos na IMM, possibilitou alcançar ganhos entre 30% e 40% em nossos processos”, afirma Sandro Becker Machado, Gerente de Fábrica da IMM, de Joinville/SC.

Este tipo de situação é recorrente aos clientes atendidos pela SKA. Sempre buscamos compreender o processo e os resultados das soluções que propomos dentro das suas empresas, indicando aquela que pode ser a mais assertiva para a sua indústria.

Como funciona a aplicação de ferramentas com perfil especial?

Os fabricantes de ferramentas de corte seguem inovando no setor com ferramentas que possuem, cada vez mais, capacidade de corte, velocidade e precisão. Nos últimos anos, as ferramentas com perfis especiais tiveram um aumento em suas aplicações, cada uma com seu propósito de aplicação individual, mas com um objetivo em comum: melhorar a produtividade. Os softwares CAM precisam acompanhar esta evolução.

Pesando nisto, as soluções CAM têm ampliado a gama de estratégias que permitem utilizar estes tipos de ferramentas, dando suporte à aplicação do perfil real da ferramenta nos cálculos de criação do caminho.

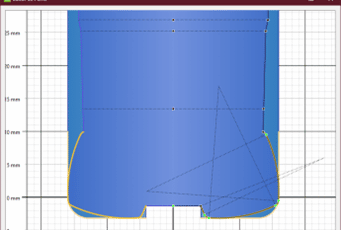

Atualmente, com uma tecnologia que chamamos de ATF (Advanced Tool Form), é possível aplicar essas ferramentas em desbastes, redesbastes, pré-acabamentos e acabamentos, sejam elas em 3 eixos, 3+2 ou 5 eixos simultâneos.

Com cabeçotes de insertos de alto avanço, conseguimos calcular o programa de desbaste ou redesbaste com o perfil real da ferramenta, diferente de como era realizado no passado. Estes insertos promovem uma enorme melhoria nas condições de corte, elevando a taxa de avanço e rotação a velocidades surpreendentes.

Como mencionado, anteriormente era possível usar destas ferramentas com insertos de alto avanço. Ganhávamos em velocidade de usinagem, porém, perdíamos no resultado do material deixado na peça, pois o cálculo da estratégia no software era gerado como uma ferramenta standard com um formato teórico fornecido pelo fabricante.

À esquerda, ferramenta de alto avanço dentro do software WORKNC e, à direita, a mesma ferramenta durante um processo de usinagem.

Isso ocasionava um excesso de material não previsto no desbaste, decorrente do formato do inserto de alto avanço possuir uma geometria especial. Mas agora com o ATF possibilitamos usar exatamente o perfil da ferramenta nos cálculos, com isto usar todo potencial das velocidades de corte atrelado ao excesso de material exatamente conforme programado.

Compartilhando um caso recente da empresa Vama, cliente da SKA, em que uma das maiores dificuldades estava em uma importante etapa na fabricação de moldes: o redesbaste. Usando insertos redondos, o tempo de contato era inferior ao esperado – cerca de 1h30. Com o uso do Módulo ATF do WORKNC para Ferramentas de Alto Avanço e Perfil, o tempo de contato passou a ser de 7h. Isso significa mais tempo de máquina operando e, consequentemente, maior produtividade.

“Desde que adquirimos o software, tivemos uma redução de 30% no tempo de desbaste e 40% no tempo de redesbaste, além de diminuir em 25% o tempo de pré-acabamento. Nossas máquinas têm uma aceleração e desaceleração mais lentas por serem de grande porte. O WORKNC faz com que a estratégia permaneça mais na superfície, tanto no desbaste, com poucas retrações, quanto no redesbaste, nosso ponto mais crítico. Atualmente, com o uso do WORKNC temos diminuído muito isso,” cita Douglas dos Santos, supervisor industrial da Vama.

Nos acabamentos, isso também vem sendo aplicado com cada vez mais frequência, levando em consideração a diversidade de ferramentas que surgem no mercado com diferentes finalidades para atender todos os tipos de usinagens, visando melhorar o processo produtivo.

Apalpadores servem apenas para zeramento da peça?

Realizar o zeramento da peça em máquina utilizando um apalpador é um recurso muito eficiente no processo, que reduz muito o tempo de setup. Ainda com o CAM, você pode agregar essa etapa na programação, evitando a necessidade de o operador ocupar seu tempo criando esse ciclo na máquina.

Também podemos associar o apalpador com outro processo que colabora na produção de uma peça, utilizando-o para fazer conferências de medidas importantes da peça, sendo elas furos, distância de dois pontos, ou até mesmo pontos tridimensionais de um perfil. Atualmente, muitos dos comandos CNC já trazem ciclos prontos para esses procedimentos, e a função do CAM é escrever isso na interface de programação.

É importante salientar que esse processo não irá substituir as devidas medições e relatórios gerados pelo setor de inspeção da empresa, onde são utilizados equipamentos específicos, como máquinas de medição por coordenada (CMMs). O foco da utilização do apalpador nesta máquina é a medição em processo, em que podemos evitar que, ao concluir uma peça e retirar a mesma da máquina, ela passe pelo setor de inspeção e tenha que retornar novamente para a máquina para corrigir alguma medida.

Sabemos o quanto isso impacta o processo como um todo e pode atrapalhar o planejamento de produção. Assim, com uma medição em processo, podemos evitar este problema, pois todas as verificações importantes podem ser criadas pelo software CAM e, após usinagem, já ser realizada a medição. Desta forma, já sabemos imediatamente quais pontos são necessários serem corrigidos, seja por um desgaste de ferramenta ou pressão de corte. O importante é que, antes de se dar por concluída a peça e retirada da máquina, saberemos a real situação dela. Assim, o material se encaminha ao setor de inspeção apenas para certificação.

Isso tudo nos deixa a certeza de que o mercado de máquinas, ferramentas e acessórios para usinagem está sempre se renovando, e que os softwares CAM precisam sempre estar atualizados para acompanhar essas evoluções. Se inovar com as tecnologias mais recentes do mercado é uma necessidade que não podemos deixar de lado nos dias de hoje.

Quer saber mais sobre conteúdos CAM? Entre em contato com a SKA pelo e-mail [email protected] e fale diretamente com os nossos especialistas!