Fabricantes de sapatos costumam usar um modelo para produzir solas de calçados. Ao invés de criar um molde para cada tipo de sola, os maiores fabricantes do ramo imprimem os modelos de solas em 3D.

No entanto, atribuir uma textura a cada parte da superfície manualmente toma muito tempo. Além disso, resulta em arquivos STL muito pesados, que a maioria dos computadores não consegue processar.

Os softwares da Materialise guiam o processo de fabricação do design à peça impressa com eficiência de tempo e custo, permitindo tomar vantagem completa das possibilidades disruptivas da manufatura aditiva.

Desafio

Criar um molde altamente detalhado, com 453 superfícies texturizadas, para moldar uma sola de sapato.

Solução

Aplicação de textura em massa, ao invés de trabalhar em cada porção individualmente.

Programas usados

Materialise 3-matic, Materialise Magics, Materialise e-Stage e Materialise Build Processor.

Método

Texturização, preparação de dados, geração automática de suportes, tecnologia com base em camadas.

Indústria

Indústria calçadista (bens de consumo).

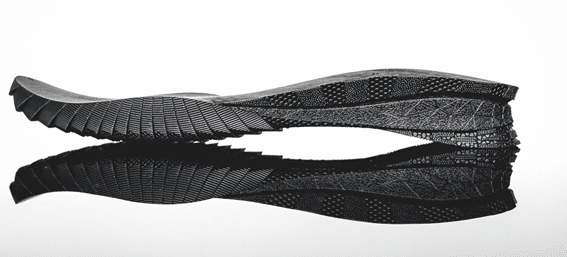

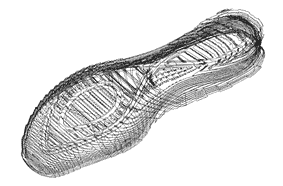

Um modelo texturizado e impresso em 3D

Descubra como quatro soluções do portfólio da Materialise dão aos fabricantes de calçados um atalho para consertar até os piores erros de arquivo, texturizar centenas de superfícies, gerar suportes automaticamente e gerenciar grandes volumes de informação.

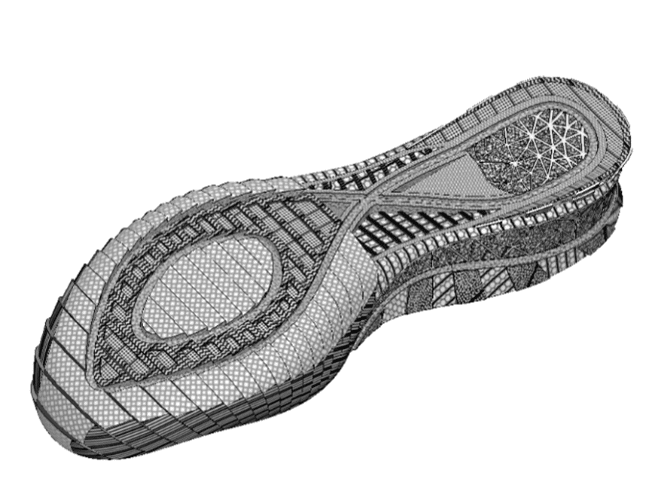

Texturização: economia de tempo de 80%

Aplicar texturas em porções individuais de um modelo pode exigir enormes extensões de tempo quando essas porções chegam a três ou até quatro dígitos. Com o módulo de texturas do Materialise 3-matic, centenas de superfícies com o mesmo tipo de textura podem ser agrupadas em conjuntos e texturizadas com um único clique. Na peça exemplificada, 453 superfícies foram texturizadas e alinhadas em grupos, economizando ao menos 80% do tempo anteriormente empregado.

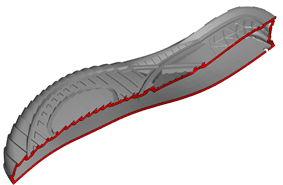

Preparação de dados: reparo automático

Para imprimir o sapato do jeito mais eficiente, foi criada uma versão oca do modelo com furos para drenagem de resina não curada. Com o mesmo objetivo, o Materialise Magics foi usado para posicionar e orientar a sola na plataforma.

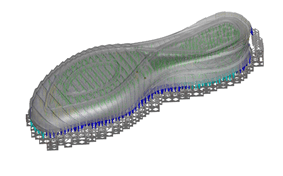

Geração automática de suportes: economia de 20 minutos por peça

Gerar suportes manualmente é um trabalho bastante exigente. Com a ferramenta e-Stage para geração automática de suportes, o tempo de pré-processamento de impressão pode ser reduzido em até 20 minutos por peça, a depender de sua complexidade e tamanho. O suporte não se limita ao exterior, mas também pode proporcionar apoio a cavidades internas do calçado. Graças a minimização dos pontos de contato, o tempo gasto com acabamento também foi reduzido

Processamento de dados com base em camadas: 5,8MB ao invés de 2GB

Aplicar texturas ou estruturas a um modelo pode facilmente resultar em um arquivo STL muito pesado, difícil de processar, armazenar e transferir. Graças à tecnologia com base em camadas do Build Processor, a conversão do modelo em uma malha de triângulos de um arquivo STL é pulada, armazenando a geometria diretamente em um arquivo de camadas, reduzindo o tamanho do arquivo. As já mencionadas 453 superfícies texturizadas foram armazenadas em um arquivo STL de 5,8MB, resultando em uma pilha de camadas de apenas 50MB. Assim, foi evitado o volume de dados normal de 2GB.

Como resultado, temos este esplêndido modelo texturizado:

Texto publicado originalmente em: https://bit.ly/3JLPhE2.