Por Enderson Moura

Técnico master em SOLIDWORKS na SKA

Há dez anos foi o meu último contato com os polímeros. Para ser mais específico, meu primeiro contato com projetos de moldes plásticos, muitas experiências adquiridas com o passar do tempo, projetos bem sucedidos, projetos onde algumas coisas não saíram como planejado, tudo faz parte de uma jornada onde conheci pessoas incríveis.

Daqueles desafios, lembro-me quando o cliente apresentava algum produto com informações adicionais, muitas vezes ficava claro o que precisaria ser feito, como em todo desafio, algum impasse tem que existir. Desses, posso afirmar que o prazo e orçamento são os mais pertinentes.

Quero compartilhar um projeto no qual me orgulho, não por ter entregue com excelência, mas sim pelos desafios ocorridos em algumas fases do projeto.

Em tese, o diferencial da empresa, onde eu prestava serviço, era apresentar o projeto do molde e garantir as funcionalidades de aplicação sem falhas. Foi necessário um aprendizado em polímeros e experiência operacional em processo de injeção plástica.

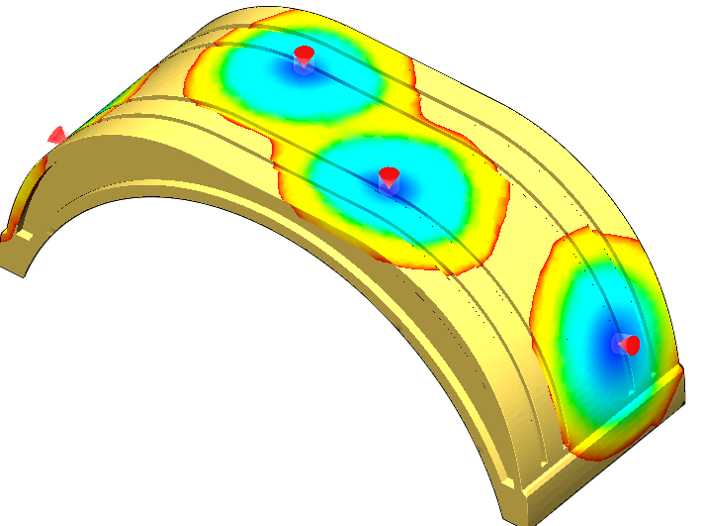

O desafio era criar a ferramenta para injetar uma peça consideravelmente problemática por seu dimensional e variação de espessuras em PA 66/35% de fibra de vidro.

Após a entrega do molde, fui chamado até a fábrica do cliente para ajudá-lo a solucionar um problema evidenciado na etapa de teste, que impedia o início da comercialização do produto.

A peça pesava aproximadamente 1kg e, no momento da injeção plástica, não era possível completar as cavidades devido ao aprisionamento de gases. Quando as cavidades eram preenchidas por completo, o acabamento de superfície não era aceitável e, devido à falha do processo de injeção plástica, a peça ficava empenada.

Isso porque já foram considerados anteriormente os problemas mais comuns dentro do processo de injeção, que são:

- Os rechupes e baixo acabamento superficial do produto;

- A fragilidade da peça, que sanamos com a adição da fibra de vidro;

- As especificações dimensionais que precisavam ser atendidas;

- E, por fim, o empenamento, que distorce completamente o modelo após o seu resfriamento.

No entanto, como estes problemas normalmente estão interligados, é verdadeiramente difícil prever todos os comportamentos de forma plena.

Sendo assim, começaram os trabalhos de ajuste fino no processo, e o que tenho abaixo, foram as três adequações que executei para chegarmos ao resultado desejado.

1º ajuste – Verifiquei os parâmetros básicos, tempos, temperatura, pressão, entre outros. Identifiquei que a temperatura do molde estava abaixo do recomendado, 60°C (o ideal seria 90ºC); corrigi a temperatura, porém, não houve melhora significativa.

2º ajuste – As câmaras de gases foram modificadas devido à contrapressão de preenchimento da cavidade do molde, porém, também não houve melhora significativa.

3º ajuste – Alterei o tempo e a pressão de recalque. Por se tratar de um polímero semicristalino, o nylon não necessita de resfriamento, uma vez que o recalque deve ser aplicado até que todo o material esteja sólido, em teoria, após esta fase do processo, pode-se abrir o molde e extrair a peça.

Uma vez que estas ações foram tomadas, o resultado do preenchimento foi satisfatório, mas o acabamento superficial ainda estava fora do padrão.

Graças a experiências passadas, imaginei que o processo de recalque fosse o responsável pelo acabamento superficial. Sendo assim, o ultimo ajuste foi regular a pressão de recalque para 90MPa dentro da cavidade do molde, e segmentar o recalque em três fases:

1. Utilizar uma pressão baixa para iniciar o recalque, criando uma lâmina de material solidificado.

2. Aumentar a pressão em 45MPa.

3. Aumentar a pressão gradativamente até 90MPa.

Este ajustes garantiram um resultado 100% satisfatório.

Após ter vivenciado esta experiência, hoje penso qual outra maneira poderia solucionar o problema.

Conhecendo hoje o SOLIDWORKS Plastics, vejo como essa ferramenta poderia ter reduzido o tempo dessas atividades que tive que resolver no chão de fábrica.

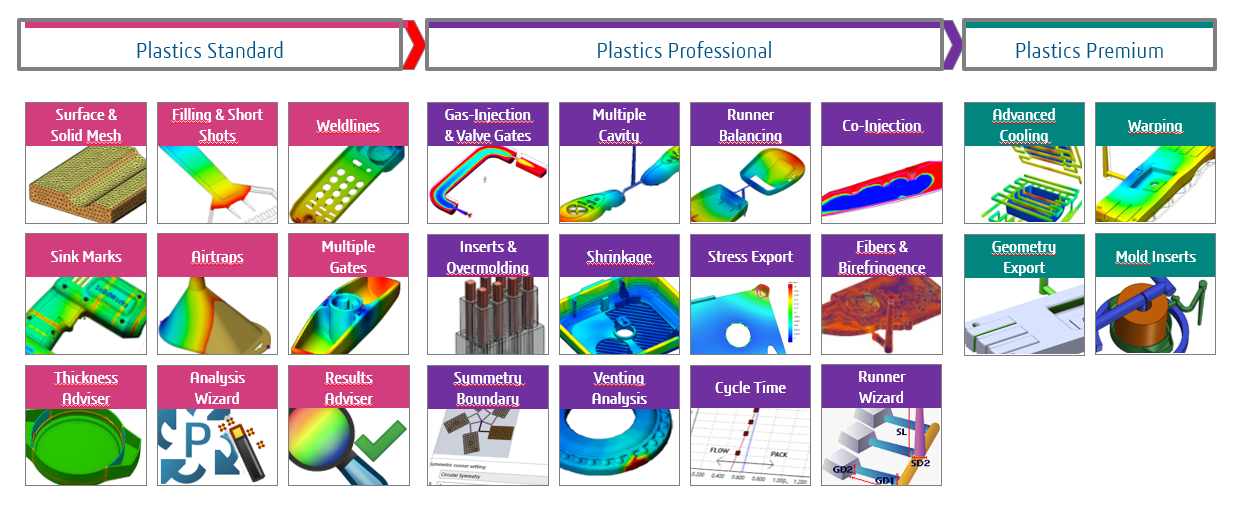

Fornecer aos projetistas de peças e moldes de injeção plástica, capacidades de análise reológica e simulações avançadas do processo de injeção, auxiliam a detectar defeitos de fabricação, como distorções de peças, marcas de afundamento ou fluxo, purgadores de ar no início da fase de projeto, para resolver desafios de moldagem por injeção antes de prosseguir com o protótipo.

O SOLIDWORKS Plastics também permitirá otimizar as peças quanto à capacidade de fabricação, refinar as ferramentas para melhorar a qualidade e reduzir os tempos de ciclo e custos operacionais, um ponto muito importante, é que o SOLIDWORKS Plastics é uma ferramenta muito simples e intuitiva. Fora as questões mais profundas sobre o funcionamento do software que utiliza o método de volume finito para simular o fluxo de fluído e a transferência de calor.

A imagem abaixo resume os recursos incluídos em cada um dos três níveis do SOLIDWORKS Plastics:

O SOLIDWORKS Plastics possui uma interface intuitiva que leva os usuários com um passo a passo para configurar a análise de plásticos diretamente no modelo 3D. Para iniciantes que raramente usam ferramentas de simulação, a estratégia de análise guiada, associada a padrões inteligentes, garante a configuração correta da análise.

Tomei a liberdade de gravar um breve vídeo mostrando um pouco as funcionalidades da ferramenta.

Nesse breve exemplo, consegui verificar exatamente os resultados que conheci apenas após o processo de injeção no mundo real. Caso houvesse uma ferramenta dessas em minhas mãos naquela época, provavelmente teria economizado muito tempo, meu e dos meus clientes nas entregas.

Espero que, ao compartilhar essas informações, eu possa ajudar a todos da área de polímeros e processos de injeção plástica.

O mundo está em evolução constante, precisamos nos adaptar e buscar ferramentas ágeis para resolver nossos desafios, evitando que tempo extra e retrabalho sejam elementos comuns no nosso dia a dia.

Se interessou e quer saber mais sobre o que o SOLIDWORKS Plastics pode fazer para aumentar a produtividade da sua empresa? Acesse a página do produto ou preencha o formulário abaixo: